【引言】 汽车制造是一项系统性工程,而粘接作为其中重要的一环不容有误,任何可能的粘接问题都会导致大规模经济损失,因此更要求一个严谨而专业的标准体系来保障生产质量。DIN2304作为工业界广泛采用的粘接指导准则,规定了从技术到组织的一系列管理规范来保障产品的可靠性,对于汽车行业来说,该标准的实施对于精益化管理及“零缺陷”生产大有裨益。

日前,某公司根据《缺陷汽车产品召回管理条例》的要求,向国家质检总局备案了召回计划,召回部分轿车。召回原因是由于车辆的全景天窗接板粘合剂不足,造成粘接强度不符合要求,在车辆行驶过程中,天窗接板可能会脱落,存在安全隐患。

事实上,对于频频出现汽车粘接失效问题很多消费者已经感到不足为奇,因为很多汽车内饰件甚至前挡玻璃、侧窗都经常出现或多或少的粘接问题。这些问题不仅降低了消费者对于车企的信任,同时也造成了巨大的经济损失和人身安全问题。既然如此,为什么很多车企不在生产时就严格控制粘接生产质量呢?

原来,很多主机厂一直把冲压、焊接、涂装及总装列为整车生产四大工艺,而对于粘接一直缺乏重视,仅仅将其视为一项辅助工艺对待,缺乏相应的质量体系和组织体系来进行管控。很多汽车设计人员也缺乏相应的粘接常识,片面的以为只要打胶正确就能保证生产质量,忽略了与之相关的强度验证、可靠性验证、疲劳及老化性验证等诸多方面。

粘接技术作为21世纪最为重要的连接技术,是未来汽车轻量化设计中的关键。因为粘接不仅可实现传统钢材、铝材与复合材料的连接,同时可通过减少连接件的数量大大降低整车的重量。随着国家对于汽车越来越严苛的油耗要求(如下图,2020年以后百公里油耗下降为5L),轻量化及粘接技术必将成为下一个车企竞争的核心。

国外很多车企早已积极布局轻量化及粘接技术,如德国著名的宝马莱比锡工厂就通过引进全自动化打胶生产线来实现全碳纤维复合材料汽车i3/i8的量产。该生产线完全颠覆了传统的汽车制造流程,取消了焊接工序而采用机器人自动打胶工序来对车身框架进行装配。不仅如此,由于碳纤维及胶粘剂优良的防腐蚀性能,原来需要4-5层的车身表面涂装工序被简化为2层,大大节约了生产及时间成本。而如此复杂而又高度自动化的粘接工序采用的就是DIN 2304相应的指导标准。

不仅仅是车身结构件的粘接,车窗玻璃、内饰件等的粘接也需要一套成熟而可靠的粘接体系来对粘接质量进行保证。虽然大部分汽车都有一套成熟的质量管理体系QMS(如TS16949等),但其并不规定相关使用工艺具体的技术内容,虽提供了质量保证的基础,但是太过笼统,不能作为质量保障的专用手段。因此需要细化为特定的技术规范并指定相应工艺组织架构来确保正确应用粘接技术。

DIN 2304 的三大核心在于:

· 根据安全要求对粘接接头进行等级划分

· 粘接监督的职责分工

· 对粘接接头整个生命周期内承受的载荷/应力进行验证

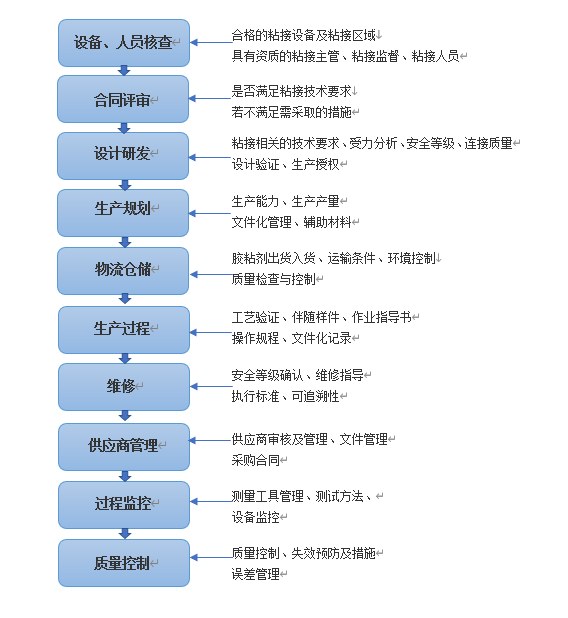

通过一系列DIN 2304的标准化管理,相应的粘接生产流程可以如下图所示:

结论:

随着粘接技术在汽车行业的应用逐渐增多,对粘接接头的质量控制是摆在每个企业面前的一道难题。通过一系列的标准化质量管理及组织管理,可大大提高生产稳定性及可靠性,是中国车企实现“弯道超车”的不二法门,也是中国车企走向全球化的必经之路。DIN 2304 粘接体系标准也必将助力中国车企实现“质”的飞跃。

Ø 注:逸发粘接及复材研究院是德国Fraunhofer IFAM在中国的独家战略合作伙伴

在中国进行EN17460和DIN2304认证审核、项目支持和咨询;开展Fraunhofer颁发证书的EAE欧洲粘接工程师、EAS欧洲粘接技师、EAB欧洲粘接操作员(欧洲粘接操作工)三个级别的粘接培训和考试,以及复合材料设计Composite-D、制造Composite-M、维修Composite-R、和技师Composite-S的培训和考试。另外还提供定制化粘接及复材应用相关的专题培训课程。

截止2023年10月,逸发已为国内外培养了五千五百多名具有粘接资质的各级工程技术人员。协助300多家客户获得Fraunhofer IFAM 颁发的EN17460(原DIN6701)及DIN2304资质证书。

© 2020-2024 逸发粘接及复材培训中心 版权所有

网站建设:摩恩网络